|

汽车节能技术的突破离不开材料行业的大力支持,汽车每一次突破性的科技进展,背后一定有材料和工艺的创新。新的材料尤其在为汽车的节能减排和安全环保打下了基础。这些材料的出现也许会让人们逐渐放弃了实木皮革,使用可再生资源代替;这些材料也可以让我们的汽车更轻更坚固,这样我们可以使用更少的能源,排放更少的污染物;这些材料还可以保护行人保护车内驾驶者,挽救车祸中的生命。

- \# W$ u2 o9 l7 X; \! z5 }: j9 B9 G* f3 m1 S8 n+ `/ Y

$ b3 h0 [) j" k% Z( M1 L

塑料制品在汽车中的使用几乎弥漫到了各个方面,这大概和塑料本身就是一个非常广泛的分类有关。尽管这样,汽车上可以使用塑料的部位仍然很多,调查数据显示,目前发达国家的汽车塑料用量平均占汽车总重的10%-20%,已经不再局限于内、外装饰件、车身覆盖件,开始向车身结构件发展,像车门内护板和某些车身骨架构件等。 ( m a9 \: C- Q7 G* i& v# J$ {3 n

5 @9 c; k2 E0 n0 ~* a! ]* ?

5 @9 c; k2 E0 n0 ~* a! ]* ?

5 S7 z; m1 i! F) ` U y 但是塑料并不像是工程师们期待的那样受到中国人民的欢迎,在不久前网络上疯狂讨论的公鸡撞上了卡罗拉的事件中指责了汽车的安全性能。这种事情也不止这一两次,我并不怀疑这事件的真实性,然而矛头指向的车辆安全问题可以看出部分网友对于汽车的安全关心却不真实了解,一些恶性的竞争和民族情结也助长了这种奇怪的思维。

$ R' u/ a, F! w# u9 F5 m

$ R' u/ a, F! w# u9 F5 m

# x" ]& {* R1 I+ A7 d

力的传导和分散这种真实的物理现象其实不应该和民族情结混为一谈。你可以在留言中写上,“我不喜欢日本,我需要支持自主汽车。”但是如果你是“钢板”党,觉得不是开坦克自己就不安全的话(美军坦克曾经在阿富汗遭遇交通事故滚下路基,车身没什么大碍,结果撞击力在没有缓冲的前提下直接传递给了车内乘员,导致二死一伤。),希望看完下面的内容,能够对你有所启发。

8 b- ?8 `" C2 Y6 @) a) q

" n# y8 C! B/ @8 i; n# x7 K

" n# y8 C! B/ @8 i; n# x7 K

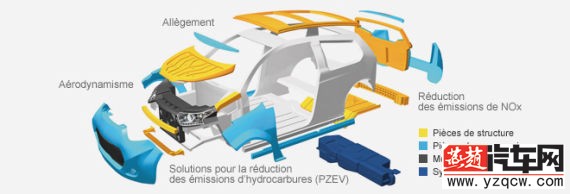

$ l$ J+ _# h) F3 N3 b- W7 ]( e 为了规避风险和更好的体现产品价值,汽车中使用塑料总是以复合材料的名称出现在我们的面前。对于汽车的外饰件,大多汽车厂家都采用了塑料制品,在减轻汽车重量的同时能够很好的缓冲碰撞。在北京车展期间我们了解了一家专门为汽车提供塑料外饰件的公司-全耐塑料(plastic ounium)。全耐塑料公司目前为雪佛兰创酷、大众新途观、福特蒙迪欧、路虎揽胜极光、路虎揽胜运动版、长安标志雪铁龙DS X7等车型提供尾门、保险杠等部位的材料和技术支持。 其全球汽车外饰部亚洲区总裁Remi Salomon表示,“目前汽车的尾门和保险杠的位置普遍都使用的塑料制品,使用复合多层材料组织之后,后尾门比金属尾门重量减轻30%。” 7 S$ }- l( A9 I! Q9 T/ {

4 {0 [' `7 d0 O* y) c& _- K0 {

4 {0 [' `7 d0 O* y) c& _- K0 {

9 x$ T T1 z* u) c5 p# D 热塑性塑料工艺不仅让形状更符合空气动力学的设计并且设计更灵活,还在轻量化的同时更降低风阻,进一步降低了燃油消耗和尾气排放,保险杠蒙皮上的进气口经过优化后可配备空气调节阀,在引擎不需要降温时启用(相当于每公里减排1g二氧化碳)。全耐塑料所特有的基于高性能合成材料的半结构和结构式部件更能优化减轻车辆负荷。

" D4 W& x8 w. V9 g& q

8 x: N; o% \3 S" Z2 Y

8 x: N; o% \3 S" Z2 Y

& N" A3 `; M8 a- S) W) ~; n

因为这种复合材料可以根据组成成分不同添加不同的填料和增塑剂等成分来改变材料的部分性能,比如强度和耐热性等,材料供应商针对每个汽车制造商的需求提供不同规格的满足法规要求的外饰件和车内零件。

4 {; t- f% p/ a

纤维强化塑料的后桥 当然塑料并不只是用在汽车外饰件、油箱系统、行李箱地板这些地方起到减重的作用,在汽车安全和性能的一些关键地方,比如悬架中,塑料材料也在兴起。采埃孚就开发了一种带纤维强化塑料的后桥系统,这种后桥系统很快将来到我们身边。

! ]9 f, ]' R! n6 s7 ?

! ]9 f, ]' R! n6 s7 ?

带纤维强化塑料的后桥系统

3 ~. Z6 w6 j+ S3 Z9 s 采埃孚在车桥总成中增加了纤维强化塑料,并创新性的使纤维的排布顺应载荷和应力的方向,再加上一体化机构,达到轻量化目的。图中采埃孚开发的轻量化后桥系统中绿色的部分使用的强化纤维,采埃孚工程师表示,这种纤维经过采埃孚模拟和测试,可以达到相关法规的碰撞标准。和我们平时所喜闻乐见的后悬不同,采埃孚只使用了一个零部件——带车轮导向的横置板簧,来承担着车轮导向,以及弹簧和侧倾阻尼功能,加上材料的帮助可以使得后桥减重15%。 带车轮导向的横置板簧车桥系统不仅大大降低了整车制造厂商安装车桥的难度,减小了安装空间,更重要的是,较少的零件数量和极轻的玻璃钢材质意味着更轻的重量。

8 z& \. e/ {- W0 |9 l8 \ 采埃孚负责人表示,他们更看好这种集成化和轻量化的后桥设计,而不是现在我们所说的四连杆或者扭力梁之类。为新能源车型设计新的后悬结构会是接下来的挑战。

0 e& e+ z8 l7 \! I% j. h6 P% x 碳纤维材料车身

* L' D# Y0 F0 ~. k& ` 碳纤维材料总是以高帅富的形象出现,因为之前碳纤维因为制作工艺复杂通常只会用在昂贵的跑车上,但是如今宝马旗下所有车型都将或多或少的使用碳纤维,这种隶属于塑料的材料终于迎来了自己跨时代的发展。

x) h9 b+ n' z1 q7 r S宝马i3碳纤维座舱 7 k3 \3 ~7 N! Q" y- N

宝马i3的碳纤维座舱,是宝马与德国SGL碳纤维公司合资建立全新工厂内以高度自动化的方式生产的。该材料强度可媲美钢材,但密度小了50%,甚至比铝材还低30%。其实迈凯轮和兰博基尼都成功地大幅度降低了碳纤维合成材料的生产成本,只是这次宝马的步履明显加快了。6 n+ i# I! u( [0 @* F! t

, j8 ~0 `6 U1 ~/ J

* U5 {- m& ~& y9 O# v2 X9 X

* U5 {- m& ~& y9 O# v2 X9 X

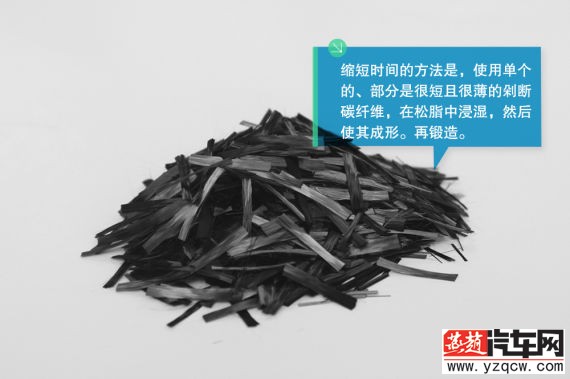

剁断碳纤维用于汽车制造的新工艺 ; z+ V% H9 q' m+ W; w* G9 y

每一种新材料的快速普及施展都离不开背后工艺的进步,碳纤维材料本身并不昂贵,然而要把碳纤维加工成适合车辆行驶、碰撞的成品才真正是其价值所在。一般来说,一款超级跑车承载结构的车身从胶合、烘干到冷却需要4天时间,所以大大缩短时间是降低碳纤维成本的一个方法,整个个过程必须在6分钟内完成,这样就恰好适于大批量生产线的进程。

# S+ F: ^0 o1 z/ \! B+ Q6 x$ ]

; x$ ?7 P/ Z2 y" ]+ T" [$ j5 t$ z: ~" d1 m. _4 T

|